现在的位置:主页 > 综合新闻 >

消除3D打印金属部件中的裂纹

【作者】:网站采编【关键词】:【摘要】:原标题:消除3D打印金属部件中的裂纹 采用SLM技术制备镍基高温合金时,如CM247LC高温合金,容易产生焊接裂纹。这里为大家展示了一种新技术,在SLM的制造阶段,如何利用LSP(Laser Sh

原标题:消除3D打印金属部件中的裂纹

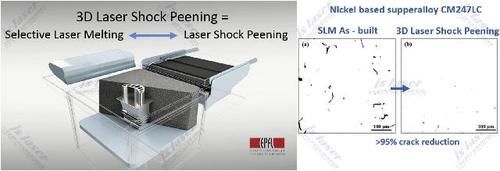

采用SLM技术制备镍基高温合金时,如CM247LC高温合金,容易产生焊接裂纹。这里为大家展示了一种新技术,在SLM的制造阶段,如何利用LSP(Laser Shock Peening)来不断地抑制裂纹地产生。CM247LC样品采用不同的LSP参数进行了制备,同时LSP参数对试样的体积裂纹密度也进行了评估。观察发现在所有的实验参数的条件下,裂纹的抑制情况可以降低到95%,显示出该复合SLM+LSP的技术可以显著地提高裂纹敏感合金地可加工性。

项目背景

Ni基高温合金具有优异的性能,如耐高温、耐腐蚀,而在高温应用场合得到重要的应用,如汽轮机和喷气式飞机的发动机及其叶片。

在众多的高温合金当中,CM247LC高温合金在高温条件下具有优异的抗蠕变和抗腐蚀的性能,使得该高温合金成为制造承受高载荷和高温环境下应用的涡轮叶片。CM247LC合金是依靠高含量的γ′有序二次相进行强化的,并且属于非常容易产生裂纹的高温合金。不管是采用熔化焊接还是SLM 3D打印对其进行加工,均非常容易产生裂纹。对于Ni基高温合金,有四种机制可以解释其裂纹的形成原因,这些原因对于CM247LC高温合金来说,同样适用。

1)凝固裂纹(热撕裂)经常发生在材料处于部分固态的时候(凝固的熔池或者蘑菇区,蘑菇就是固体和液体的混合区),结果残余的液体在枝晶间区 存在。由于凝固造成残余拉伸应力的存在,进入的液相区的液体就成为裂纹的起点。

2)液相裂纹大多发生在热影响区(Heat Affected Zone (HAZ)),并且一些研究学者指出该机理是在低能量焊接时产生裂纹的主要原因。在HAZ,低熔点的相,如 γ-γ′ 共晶存在化学成分上的不均匀性,在晶界形成液相薄膜。由于液相薄膜不能提供凝固收缩造成的液体供给(TRS是收缩造成的),从而形成裂纹源。

3)应变时效裂纹(Strain-age cracking (SAC) )同Ni基高温合金的厚热处理相关。SAC的发生同焊接材料在时效区进行再加热相关。SAC的机制在于两个相互竞争的机制。首先,在后热处理时残余应力的释放。另外一方面, γ′ 保持析出,从而使得合金的韧性下降,雨哦此导致新的额外的残余应力的产生。如果残余应力导致的应变超过韧性的极限,就会在晶界边界产生裂纹,通常是在碳化物的边界产生。在SLM进行打印的时候,在沉积新层的,不断反复的加热,同焊接后的再热比较类似,只是程度上同焊接后的再热不同而已。

4)延性深入裂纹(Ductility-dip cracking (DDC))是一种蠕变机制性的裂纹,不能高到可以实现动态再结晶,但却足够发生晶界滑移。后者就造成在晶界的三角连接区产生应力集中,从而造成孔洞或者裂纹。

SLM制造高温合金已经被被广泛的给予了研究。各种策略被提出来用于减少裂纹的密度,如优化SLM的工艺参数,应用热等静压( Hot Isostatic Pressing (HIP))以及调制化学成分等。HIP工艺通常会导致晶粒的粗大,这对后期部件的机械性能有损伤。 Carter 等人认为高温合金CM247LC 产生裂纹的机制是 DDC,因为在裂纹的附近可以观察到大角度晶界。在SLM制造IN738LC(另外一种 γ′强化的Ni基高温合金)的时候,观察到液相裂纹的存在。在裂纹表面的枝晶结构以及低熔点的合金元素是这一裂纹产生的两个最直接的证据。

尽管对于γ′强化的 Ni高温合金的裂纹形成机制还存在争议,但所有的机制都需有 TRS应力场的存在来促进裂纹的萌生和扩展。

复合3D打印和激光冲击的先进的复合技术 (3D LSP),是重复的在3D打印过程中利用LSP这一冲击强化技术进行冲击强化。这一技术是瑞士联邦理工学院(洛桑)的研究人员发展的新技术。早期的研究表明,LSP可以将SLM制造过程中的TRS转换为残余压应力(compressive residual stresses (CRS))。当LSP重复不断地冲击若干层SLM制造层,则会造成CRS的积累,即CRS地深度和程度都会得到加强。得益于3D LSP技术可以提高部件地尺寸精度和提高部件的疲劳抗力。LSP技术还可以导致储存的应变能增加,这可以进一步地有助于在后续热处理时导致组织的再结晶。

γ′强化的Ni高温合金在焊接或者SLM过程中极易产生裂纹。裂纹的产生是TRS导致的,不管产生裂纹的机制是哪一种?从工业角度出发,不管是什么样的工件,存在裂纹都是需要废弃的。抑制裂纹的发生是最为重要的一件事情。对 SLM样品的沉积态和经过3D LSP处理后的试样进行了对比和对裂纹密度进行了测量,结果发现3D LSP之后裂纹得到显著的抑制。并对裂纹的抑制机制也进行了探讨。

文章来源:《中国金属通报》 网址: http://www.zgjstbzz.cn/zonghexinwen/2021/0210/627.html

中国金属通报投稿 | 中国金属通报编辑部| 中国金属通报版面费 | 中国金属通报论文发表 | 中国金属通报最新目录

Copyright © 2018 《中国金属通报》杂志社 版权所有

投稿电话: 投稿邮箱: